Lors de la réalisation d'un prototype la question d'alimentation se pose très souvent. Sans alimentation stabilisée c'est souvent mission impossible d'alimenter plusieurs montages en même temps. C'est pourquoi je propose une solution low cost pour permettre d'alimenter ces circuits à base de micro-contrôleur. Grâce à ce projet, il faudra juste alimenter la carte (par une prise transfo), et la carte sera capable de délivrer une tension régulée ainsi qu'un courant pouvant aller jusqu'à 2 ampères !

Par Romain Berthoule, le 01/04/2025

| Composant | Quantité | Acheter | |

|---|---|---|---|

| Module d'alimentation | 1 | Me contacter | |

| Prototype à alimenter | 1 | ||

| Multimètre | 1 |

| Logiciel | Commentaire | |

|---|---|---|

| Kicad (ou équivalent) | pour la réalisation du circuit | |

| TI Workbench | pour simuler le circuit (Besoins spécifiques) |

L'objectif premier est de réaliser un petit module qui régule une tension. Cette tension doit être fixée à 3,3V pour l'alimentation d'un circuit. De plus le régulateur doit pouvoir délivrer un courant suffisant pour alimenter une charge importante. Ainsi ces caractéristiques sont :

Le projet commence par la conception du circuit, c'est à ce moment que l'on peut se rendre sur le site de Texas Instrument (Ti Workbench), pour y simuler son circuit en fonction de ses critères (exemple: Tension, Courant).

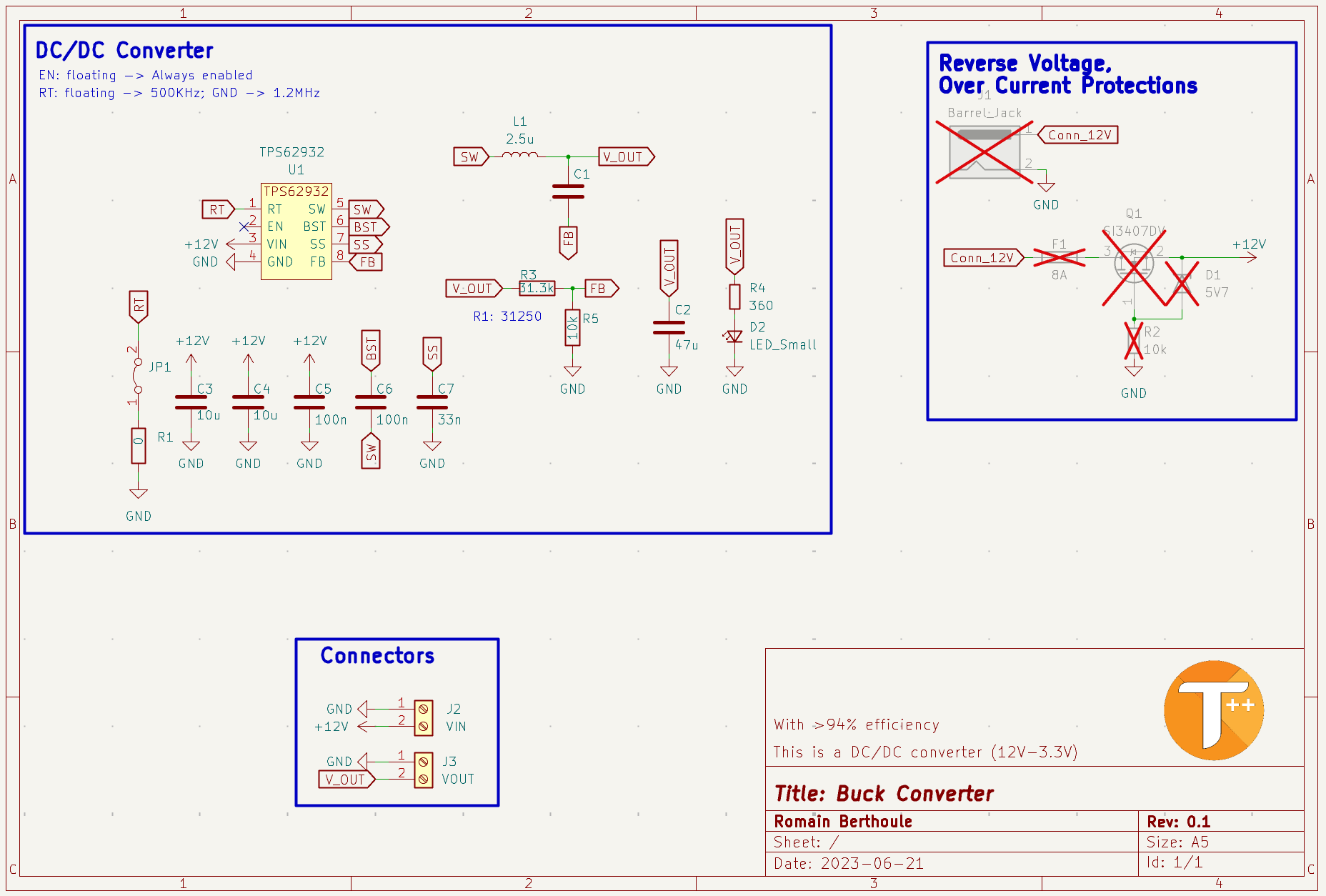

Ici, j'ai utilisé le TPS62932, un convertisseur de type Buck récent. Le principal avantage de ces convertisseurs, c'est l'efficacité de conversion. En effet, comparé aux convertisseurs linéaires, le circuit Buck réalise une modulation pour abaisser la tension comme le PFM (Pulse frequency Modulation) qui n'est rien d'autre que du PWM. Alors que, pour rappel, le régulateur linéaire agit comme une grande résistance variable pour abaisser la tension de sortie. Le régulateur linéaire n'est pas efficient car la conversion induit une perte thermique.

Dans mon diagramme, l'essentiel des condensateurs sont des condensateurs de découplage. C'est-à-dire qu'ils servent de réservoir d'énergie, qu'ils délivreront s'il y a un pic de consommation du circuit. Ainsi, ils évitent les oscillations du courant (en anglais voltage ripple). L'inductance sert à lisser le courant. Sur ce diagramme, le circuit a été configuré pour délivrer une tension de sortie à 3.3V grâce au pont diviseur de tension (R3, R5). Et enfin, il est possible de régler la fréquence de modulation du convertisseur en fonction des besoins, et cela grâce à la valeur de résistance R1.

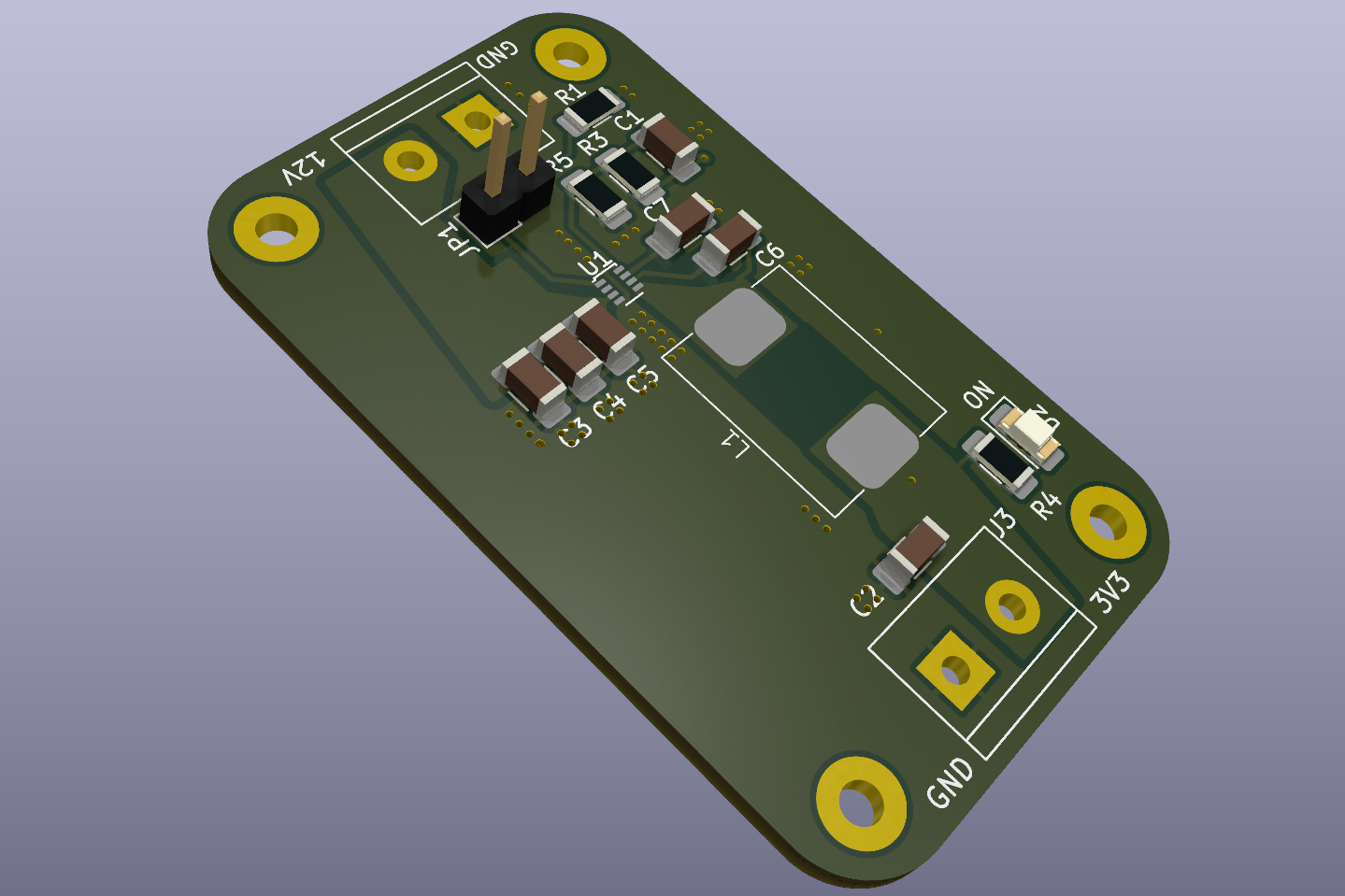

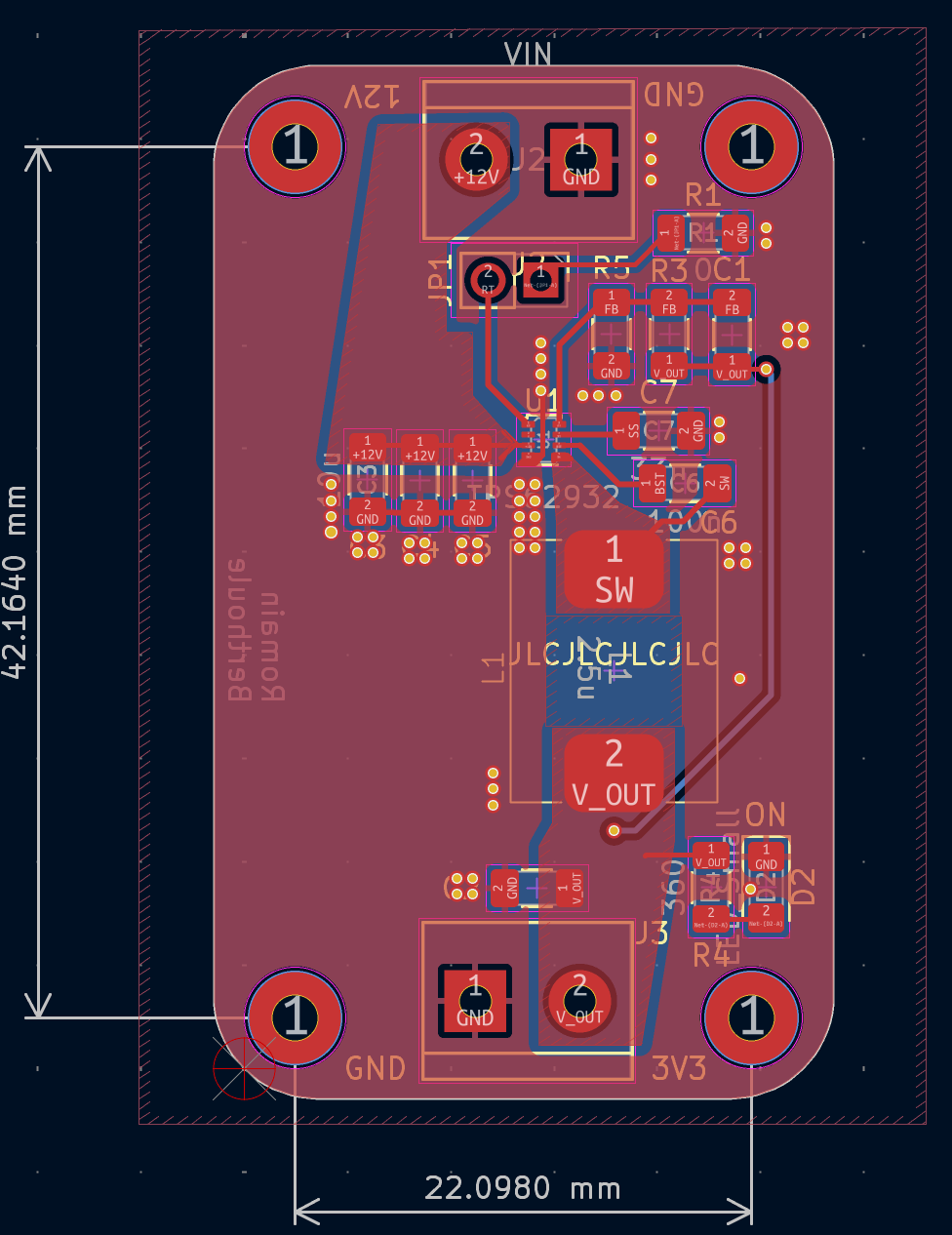

Avant de se lancer corps et âme dans le routage, il faut prendre en compte quelques paramètres. Le plus important est celui de la taille des composants. En effet, en fonction de la personne qui produit ce PCB, il va falloir prendre en compte ses contraintes. Ici je vais le faire fabriquer chez un manufacturier chinois, qui accepte des composants aussi petits que des 0402. Je n'ai donc pas de limitation de ce côté. Maintenant j'ai quand même choisi des boîtiers 1206 pour les condensateurs de manière à pouvoir les souder à la main. Ainsi, après avoir défini les empreintes des composants sur Kicad, j'ai obtenu un circuit comme celui-ci :

Plusieurs points sont importants à souligner sur ce routage. Tout d'abord, les traces sont plus ou moins épaisses en fonction du courant qui les traverse. Cela permet d'éviter de créer de la résistance inutilement. Ensuite, j'ai placé un nombre important de vias, pour réduire l'inductance entre les plans de masse mais aussi pour dissiper la chaleur plus rapidement. Il faut aussi placer les composants au plus proche du circuit intégré de manière à réduire la taille de la boucle de retour du courant. Et donc de ne pas dégrader le fonctionnement du circuit. Une fois le routage réalisé et les composants sélectionnés (BOM) la commande du circuit peut être faite. Et par la suite, le montage.

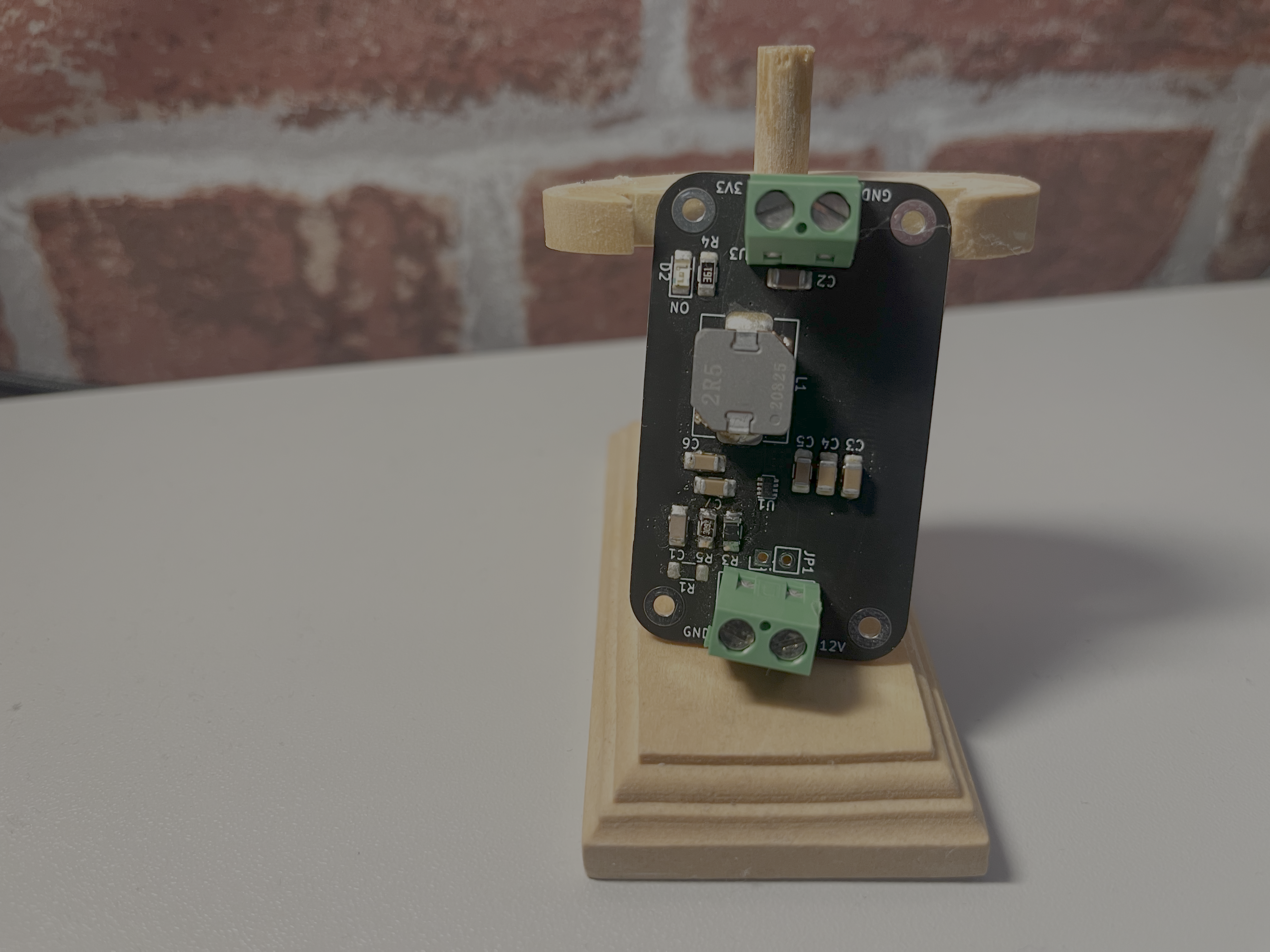

Pour cette étape cruciale, je recommande de le faire faire par le fabricant de PCB (en particulier si les composants sont petits). Sinon, si vous le faites par vous-même, vous aurez besoin de pâte à souder ainsi que d'un masque de soudure (Stencil) et d'une station de soudure (plaque chauffante ou four). Pour commencer, il faudra aligner le masque de soudure avec votre PCB, puis appliquer cette patte sur les trous de ce masque à l'aide d'une raclette (ou équivalent). Puis, il faudra vérifier que la pose soit uniforme. Enfin vient le moment du positionnement des composants (avec pince). Puis de la "cuisson" du PCB pour faire fondre la pâte à soudure. Et voilà ! Le PCB est prêt à être testé. Il est possible que ces opérations ne se passent pas comme prévu, et dans ce cas, des opérations de réparation sont nécessaires. Et c'est enfin que nous obtenons notre module de conversion de tension :

Le prix unitaire de la carte est de 1,02$ et celui des composants représente 9$ (Sans compter les frais de ports). Cela fait donc de ce module, une alimentation plutôt performante pour seulement 10$. Il convient maintenant de tester le circuit et de vérifier qu'il correspond bien aux exigences.

Il est possible d'apporter des améliorations à ce projet pour le rendre plus modulaire, par exemple. Ainsi, il est possible de remplacer la résistance de réglage de fréquence PWM par un potentiomètre. Ce qui permettra d'optimiser le rendement en fonction de l'utilisation. Et toujours dans le même esprit, il est possible de modifier le pont diviseur de tension (Ajout de potentiomètre encore) pour régler la tension de sortie. De plus, ce circuit n'est pas protégé (surtension, sous tension, court circuit ON/OFF), ce sont des idées à mettre en pratique en fonction des besoins.

Donnez votre avis ou participez à l'amélioration des projets en partageant votre avis !